Производственная линия по изготовлению багета.. Особенности работы и подбора персонала

- Производственная линия по изготовлению багета.. Особенности работы и подбора персонала

- Производство гарпуна для натяжных потолков. Гарпунная система крепления натяжных потолков: плюсы и минусы

- Оборудование для производства ПВХ профиля для натяжных потолков. Бизнес на производстве ПВХ багета

- Бизнес план по производству ПВХ багета. Материалы и оборудование для производства натяжных потолков

- Производство профиля для натяжных потолков. О компании

- Производство пластикового багета. Производство

Производственная линия по изготовлению багета.. Особенности работы и подбора персонала

Главная особенность багетной мастерской заключается в том, что все закупаемое сырье не получится реализовать на все 100%. Стандартная длина багетного профиля – 3 метра, поэтому в большинстве случаев при его раскрое всегда остаются обрезки.

Кроме того, закупать багетный профиль приходится заранее, а полностью предугадать спрос на тот или другой вид профиля практически не возможно. В некоторых случаях это приводит к накоплению довольно большого количества неликвидных остатков.

Набор персонала в багетную мастерскую также имеет свои особенности. Мало просто приобрести станок для изготовления багета, и обучиться работе на нем. Чтобы полностью втянуться в дело и приобрести все необходимые навыки потребуется не менее 2 лет работы в этой производственной сфере.

Поэтому если опыта работы у вас нет, а желание открыть мастерскую есть, придется нанимать опытного сотрудника, знающего особенности и тонкости производства.

При подборе персонала предпочтение стоит отдавать людям следующих специальностей:

- плотникам;

- столярам краснодеревщикам;

- реставраторам.

Для начинающей багетной мастерской обычно бывает достаточно 5-6 человек персонала:

- владельца;

- мастера с двумя помощниками;

- дизайнера консультанта;

- приемщика заказов;

- бухгалтера.

Одну из самых важных ролей в рабочем коллективе будет играть дизайнер консультант. Именно от его творческих талантов и будет зависеть окончательная выручка предприятия. В некоторых случаях при наличии определенных навыков владелец может сам вести бухгалтерию и заниматься приемом и выдачей заказов. Для развивающейся багетной мастерской такая экономия будет весьма существенной.

Производство гарпуна для натяжных потолков. Гарпунная система крепления натяжных потолков: плюсы и минусы

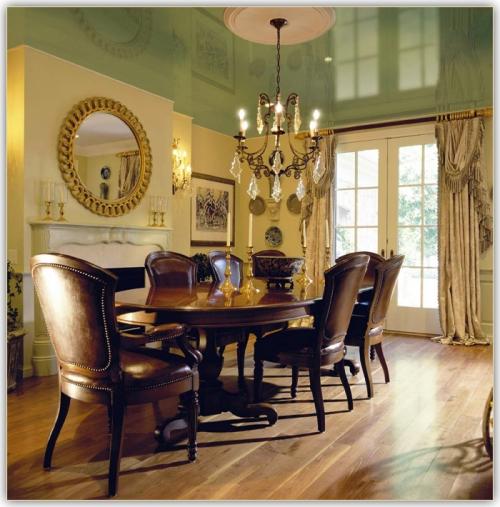

Натяжные потолки довольно часто применяются в оформлении интерьера помещения. Одним из способов установки данной конструкции является гарпунная система.

Особенности, преимущества и недостатки

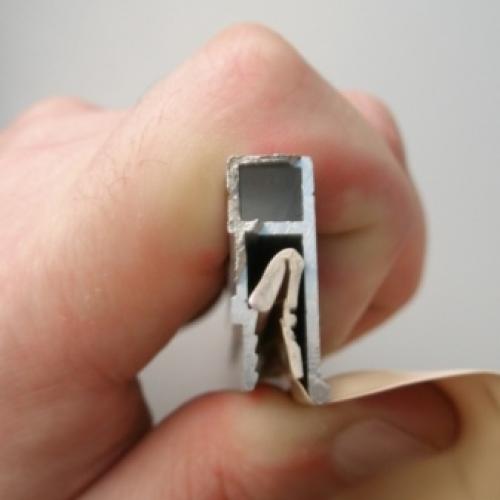

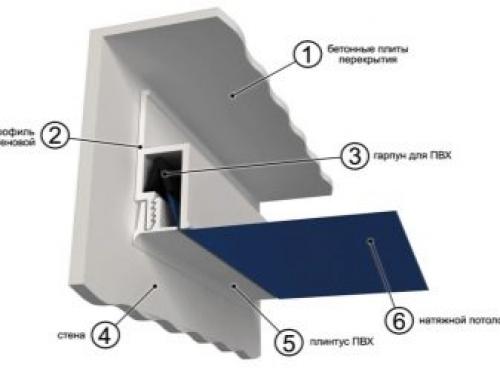

Данный способ заключается в том, что по всему периметру потолка устанавливаются специальные профили. Они представляют собой достаточно тонкие упругие пластины из алюминия с резиновым вкладышем. В разрезе устройство вкладыша похоже на загнутый рыболовный крючок – гарпун, отсюда и название данной системы крепления.

У гарпунного способа есть ряд преимуществ, которые делают данную систему довольно популярной:

- Основным плюсом здесь является отсутствие щели между стеной и полотном. Материал плотно прилегает к стене, при этом нет необходимости в использовании ленты для маскировки.

- Данный способ будет идеален для многоуровневых потолков. Для их установки не нужно будет использовать дополнительные вставки.

- Монтаж потолка происходит достаточно быстро, по времени он занимает всего пару часов.

- Потолочная поверхность не дает растяжку и не деформируется. Полотно крепится надежно, после установки отсутствуют складки.

- Система может вынести большие нагрузки. При затоплении квартиры этажом ниже не придется заменять полотно.

- Потолок можно при необходимости демонтировать, а потом устанавливать несколько раз.

- Такая система практически не «скрадывает» высоту комнаты, поэтому может быть использована в помещениях с низкими потолками.

Но у данной конструкции есть и несколько недостатков:

- В данной системе используется только ПВХ пленка. Тканевое полотно не применяется, потому что практически не дает растяжки.

- Нужен точный расчет натягиваемого полотна. Оно должно быть меньше площади потолка всего на 5%.

- Гарпунный профиль стоит достаточно дорого. Это один из наиболее дорогостоящих методов крепления натяжных потолков.

Как монтировать?

- Монтаж потолка начинается с замеров. Здесь важна точность, поэтому данную процедуру должен делать профессионал. Это связано с тем, что само полотно приваривается к гарпуну еще перед установкой, и его подрезать возможности уже не будет.

- После того как все замеры произведены, необходимо отрезать полотно и приварить к нему по периметру гарпун.

- На следующем этапе на стену монтируется алюминиевый профиль. Так как планки большинства производителей уже имеют отверстия под шурупы, необходимо их приложить к стене, разметить места, где необходимо просверлить стену, и произвести установку профиля.

- Далее при помощи монтажного шпателя гарпун заправляется в профиль и закрепляется на нем. На данном этапе и осуществляется расправление полотна под потолком.

- Затем полотно нагревается при помощи тепловой пушки, тем самым оно разравнивается и занимает нужное положение.

- После того как все работы выполнены, в потолке проделываются технологические отверстия и устанавливаются усиливающие вставки и светильники.

Оборудование для производства ПВХ профиля для натяжных потолков. Бизнес на производстве ПВХ багета

Занимаясь благоустройством своего дома, люди все чаще отдают предпочтение натяжным потолкам. И одна из необходимых для монтажа конструкции «деталей» – пластиковый багет. Но далеко не все фирмы, оказывающие подобные услуги, используют при работе багеты собственного производства – необходимое оборудование потребует внушительных капиталовложений. А раз есть устойчивый спрос на изделия, то можно смело приступать к работе, чтобы запустить собственное производство багета для натяжных потолков, приносящее прибыль. Багеты из ПВХ используются не только при монтаже натяжных потолков. Их потолочные и стеновые варианты часто служат основой для декорирования помещений. Каких навыков и оснащения потребует производство ПВХ багета для натяжных потолков?

Наша оценка бизнеса:

Стартовые инвестиции – от 2500000 руб.

Насыщенность рынка – средняя.

Сложность открытия бизнеса – 7/10.

Процесс получения багета на основе ПВХ

Перед тем как оснащать цех, предстоит продумать рецептуру изделий. И несмотря на то, что изделия, по сути, идентичны, для их изготовления могут потребоваться самые разные компоненты. Если есть возможность, к делу лучше привлечь опытного специалиста. В противном случае, придется самостоятельно, методом проб и ошибок, подбирать состав рабочей смеси.

В целом, изготовление багета потребует поставок в цех следующего сырья:

- ПВХ,

- модификаторы,

- стабилизаторы,

- восковые вещества,

- стеарат кальция,

- диоксид титана.

Для получения стенового багета в рецептуру дополнительно добавляется мел.

Основной компонент – пластиковое сырье. И тут предпринимателям доступны несколько вариантов – либо перерабатывать отходы ПВХ, либо заказать уже полностью готовые к работе смеси. Первый вариант потребует закупить дополнительные станки для производства багетов, перерабатывающие отходы, зато продукция, получаемая на выходе, будет характеризоваться более низкой себестоимостью. На первых порах, чтобы не тратиться на полное оснащение цеха, целесообразней применять ПВХ-гранулы, готовые к дальнейшей переработке.

Основной компонент – пластиковое сырье. И тут предпринимателям доступны несколько вариантов – либо перерабатывать отходы ПВХ, либо заказать уже полностью готовые к работе смеси. Первый вариант потребует закупить дополнительные станки для производства багетов, перерабатывающие отходы, зато продукция, получаемая на выходе, будет характеризоваться более низкой себестоимостью. На первых порах, чтобы не тратиться на полное оснащение цеха, целесообразней применять ПВХ-гранулы, готовые к дальнейшей переработке.

Технология несложна, поскольку линия производства багета автоматизирована.

В целом, процесс можно разделить на несколько этапов:

- Точная дозировка и смешивание всех ингредиентов.

- Растапливание рабочей смеси.

- Охлаждение массы и подача ее в экструдер.

- Вытягивание заготовок.

- Разрезание «полуфабриката на отдельные изделия, согласно заданным параметрам.

- Охлаждение готового багета и отправка его на хранение.

Как оснастить цех?

Чтобы купить оборудование для производства багета потребуется вложить как минимум 1500000 руб. Такая линия, в среднем, будет перерабатывать сырья 30-40 кг/ч – для «молодого» цеха это будут хорошие показатели производительности. Цена оборудования для багета может быть немного снижена в случае с поддержанными станками.

Если планируется в стенах того же цеха перерабатывать и пластиковые отходы, то в бизнес-плане нужно отразить и те траты, что связаны с приобретением дополнительного оборудования. А это как минимум 300000 руб.

Линия для производства ПВХ багета

Производственная линия будет включать в себя следующие машины и аппараты:

- Смеситель с дозатором.

- Экструдер.

- Фильера с калибратором,

- Калибровочный стол,

- Тянущее устройство.

- Отрезное устройство.

- Укладчик.

Чтобы стало возможным выпускать потолочный и стеновой ПВХ багет, необходимо будет найти отдельное помещение. И лучше, если оно будет располагаться в промышленной части населенного пункта подальше от жилого массива, поскольку в цехе будет перерабатываться пластиковое сырье, которое может загрязнять окружающую среду.

Предпринимателя ждут сложности при оформлении бизнеса и получении всех разрешений на ведение деятельности от надзорных органов.

Насколько рентабелен планируемый бизнес?

Стеновой и потолочный ПВХ багет сегодня востребованы на рынке. И если в конкретном регионе пока не отмечена высокая конкуренция, то предприятие совсем скоро выйдет на точку безубыточности. Конкретные сроки окупаемости будут зависеть от объемов продаж и ценовой политики в регионе.

Гораздо большую прибыль предпринимателю принесет продажа ПВХ багета оптом. И именно на оптовых клиентов нужно делать основную ставку. Кому можно предлагать обычный и перфорированный багет ПВХ?

- Компании-застройщики.

- Частные строительные и ремонтные компании.

- Строительные магазины.

В целом, на организацию полноценного цеха у предпринимателя уйдет ≈2500000. Сюда войдут расходы по покупке и пуско-наладке оборудования, закупке сырья, регистрации предприятия, подготовке помещения к работе. Минимальная отпускная цена стандартного багета – 25 руб./пог. м. Его себестоимость при этом колеблется в диапазоне 10-15 руб./пог. м. Зная объемы выпуска изделий, можно рассчитать и точную прибыль, которую следует ожидать предпринимателю.

Бизнес план по производству ПВХ багета. Материалы и оборудование для производства натяжных потолков

Еще одна весьма важная задача – выбор поставщика. Вот здесь необходимо внимательно изучить все существующие предложения, выбрать лучший по качеству и цене вариант.

Перед принятием решения необходимо оценить своего будущего покупателя, его прибыль, продумать ассортимент продукции. Решение должно приниматься с учетом всех факторов.

Наибольшей популярностью на рынке пользуется продукция ряда европейских компаний Германии, Бельгии и Франции. Что касается российской пленки, то отечественный покупатель ей не доверяет, как и натяжным потолкам из Китая.

Но это стереотипы. Сегодня есть множество компаний, как Поднебесной, так и на территории РФ, которые изготавливают качественную продукцию с учетом всех европейских требований.

Чтобы получить большие возможности, лучше заключить сделки сразу с несколькими производителями. В этом случае можно обеспечить потребителю широкий спектр продукции по различной цене – от самой низкой до высокой. Здесь все зависит от объема инвестиций.

При этом для производства вам понадобятся следующие материалы – металлический уголок, вилатерм на «40», спанбонд №17, ПВХ-пленка, гарпун, вставка, ПВХ-багет и электрокартон (необходим для сварки на станке).

Кроме этого, для упаковки готового материала стоит купить скотч, специальную пленку и коробки. В среднем на закупку одной партии материалов уходит около 80-100 тысяч рублей.

Производство профиля для натяжных потолков. О компании

Компания «АЛТЕК» работает для Вас с 2007 года. Основное направление нашей деятельности — производство алюминиевого профиля.

Наш завод оснащен современным оборудованием:

- плавильно-литейным комплексом по производству алюминиевых цилиндрических слитков;

- четырьмя линиями экструзии алюминиевого профиля;

- цехом механической обработки;

- линией вертикальной порошковой покраски.

Главный принцип работы нашей компании — производство качественной продукции, разумные цены и быстрые сроки исполнения заказов!

Ежегодное производство высококачественной алюминиевой сертифицированной продукции порядка 12 000 тонн. Компания АЛТЕК входит ТОР-10 ведущих компаний по экструзии алюминиевого профиля в России, предприятие имеет полный цикл производства.

Мы предлагаем высококачественный алюминиевый профиль по самым приемлемым ценам. Выпускаемая продукция отвечает высокому качеству и требованиям ГОСТ и что немаловажно, ожиданиям наших заказчиков. Производственные процессы ведутся в соответствии с принципами системы менеджмента качества ISO 9001:2015.

Растущая конкуренция мотивирует повышать дополнительный сервис, предвосхищать желания и потребности заказчиков, именно поэтому на регулярной основе компания инвестирует в технологический процесс, ассортимент производимой продукции в 2021 году достиг порядка 9 000 наименований.

Производство пластикового багета. Производство

Наша компания производит багет из полистирола из высококачественного сырья отечественного производства на импортном оборудовании высококвалифицированным персоналом. Предоставляется гибкая система скидок. Производим багет разнообразного колера по желанию заказчика.

Возможно производство эксклюзивного профиля по договоренности сторон. Из своего багета мы производим и реализуем фоторамки.

Пластиковый багет

Современные технологии не стоят на месте. Если раньше картинные рамы изготавливались исключительно из дерева, что занимало много времени и затрат на обработку, то теперь на замену этому классическому материалу пришел пластик. Сегодня многие багетные мастерские больше работают как раз с пластиковым багетом и на то есть ряд вполне логичных причин. Пластик является универсальным недорогим материалом, который позволяет изготавливать декоративный багет без ограничений по форме и цвету. По сравнению с аналогичными изделиями из дерева, его цена в среднем на 30-50% ниже. Одно из главных преимуществ пластикового багета – это то, что он устойчив к влаге и стойкий к колебаниям температур. Обладая легким весом, он не уступает прочности. Кроме того, пластиковый багет удобен в обработке, поэтому на изготовление пластиковых рамок уходит значительно меньше времени. Из пластикового багета изготавливаются как карнизы, так и фоторамки. Он отличается широким выбором цветовой гаммы и разнообразием фактур. Часто из пластика изготавливаются багеты, имитирующие дерево, металл, мрамор. По внешнему виду такие изделия практически невозможно отличить от образцов из имитируемых материалов.