Как выбрать оборудование для производства багета. Виды оборудования для изготовления багета

- Как выбрать оборудование для производства багета. Виды оборудования для изготовления багета

- Как изготавливают деревянный багет? С помощью специального оборудования (да, в наше время уже есть даже специальные станки для этой цели)

- Для изготовления багета используется следующее оборудование:

- 1.Скобосшиватель

- 2.Усозарезный станок

- 3.Станок для фрезерования соединений

- 4.Станок для тиснения разделяют:

- Багетный станок. Оборудование

- Станок для производства багета для натяжных потолков. Бизнес на производстве ПВХ багета

- Производство профиля для натяжных потолков. О компании

- Производство гарпуна для натяжных потолков. Технология и виды натяжных потолков

- Оборудование для производства ПВХ-профиля для натяжных потолков. Производство ПВХ-профиля

Как выбрать оборудование для производства багета. Виды оборудования для изготовления багета

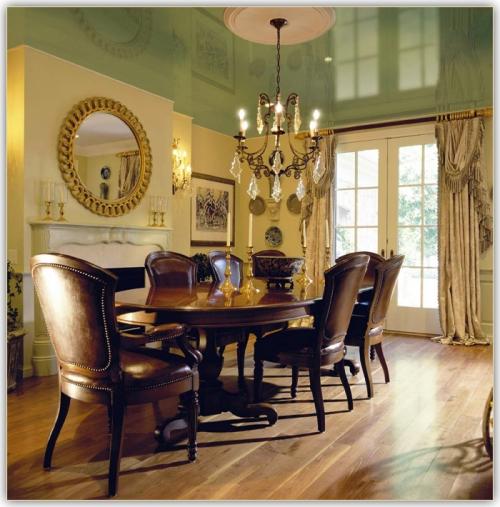

Что такое багет? Французский хлеб? Да, но у слова багет, есть еще другое значение. Багет в столярном мире это профиль, который отделяет картину и интерьера. Виды оборудования для изготовления багета

Ранее, багету, как важной составляющей интерьера внимания практически не уделялось. Со временем дизайнерам удалось доказать, что в интерьере очень большую роль играет так называемая рамка для картины. Багет, в зависимости от его структуры, цвета, фактуры, может сыграть в интерьере очень большую роль. Картина, ее продолжение (багет) и дизайн стены, эти три предмета должны быть максимально гармонично подобраны для достижения цели максимального комфорта глазу.

Как изготавливают деревянный багет? С помощью специального оборудования (да, в наше время уже есть даже специальные станки для этой цели)

Для изготовления багета используется следующее оборудование:

- Скобосшиватель

- Усозарезные станки

- Станок для фрезерования соединений

- Станок для тиснения

- Пресс для сборки багетных рамок

Рассмотрим каждый станок в отдельности, как он работает, какие его виды существуют.

1.Скобосшиватель

Скобосшиватель используется для сборки профиля. Существует пневматический скобосшиватель. Принцип его работы такой же, как у любого бумажного степлера, который мы используем в повседневной жизни. Естественно, сила пневматики у скобосшивателя для багета намного сильнее. Как правила для сшивания профиля багета используются скобы, длиной 8мм; 10мм; 12мм; 15мм. Ширина, как правило, составляет 10мм. Фото степлера для багета представлено ниже.

2.Усозарезный станок

Название станка говорит само за себя: Вырезать усы. То есть это станок, который срезает под углом 45 градусов деревянный профиль багета. Для точной стыковки сторон багетной рамки.

Разделяют :

-автоматические станки двухголовые, предназначены для резки деревянных шипов под углом 45 градусов, деревянного багетного профиля с покрытием ПВХ.

-полуавтоматический станок для резки багетного погонажа

-двухпильный усозарезной станок с максимальным сечение заготовки в 90х88мм

Все станки различаются друг от друга мощностью двигателя двигателя пилы и максимальным сечение обрабатываемых заготовок

3.Станок для фрезерования соединений

Станок используется для фрезерования пазов и отверстий, шиповых соединений

4.Станок для тиснения разделяют:

-Станок для накатки рельефа на пасту

-Станок для горячей накатки рельефа рисунка.

Багетный станок. Оборудование

Станок для производства багета для натяжных потолков. Бизнес на производстве ПВХ багета

Занимаясь благоустройством своего дома, люди все чаще отдают предпочтение натяжным потолкам. И одна из необходимых для монтажа конструкции «деталей» – пластиковый багет. Но далеко не все фирмы, оказывающие подобные услуги, используют при работе багеты собственного производства – необходимое оборудование потребует внушительных капиталовложений. А раз есть устойчивый спрос на изделия, то можно смело приступать к работе, чтобы запустить собственное производство багета для натяжных потолков, приносящее прибыль. Багеты из ПВХ используются не только при монтаже натяжных потолков. Их потолочные и стеновые варианты часто служат основой для декорирования помещений. Каких навыков и оснащения потребует производство ПВХ багета для натяжных потолков?

Наша оценка бизнеса:

Стартовые инвестиции – от 2500000 руб.

Насыщенность рынка – средняя.

Сложность открытия бизнеса – 7/10.

Процесс получения багета на основе ПВХ

Перед тем как оснащать цех, предстоит продумать рецептуру изделий. И несмотря на то, что изделия, по сути, идентичны, для их изготовления могут потребоваться самые разные компоненты. Если есть возможность, к делу лучше привлечь опытного специалиста. В противном случае, придется самостоятельно, методом проб и ошибок, подбирать состав рабочей смеси.

В целом, изготовление багета потребует поставок в цех следующего сырья:

- ПВХ,

- модификаторы,

- стабилизаторы,

- восковые вещества,

- стеарат кальция,

- диоксид титана.

Для получения стенового багета в рецептуру дополнительно добавляется мел.

Основной компонент – пластиковое сырье. И тут предпринимателям доступны несколько вариантов – либо перерабатывать отходы ПВХ, либо заказать уже полностью готовые к работе смеси. Первый вариант потребует закупить дополнительные станки для производства багетов, перерабатывающие отходы, зато продукция, получаемая на выходе, будет характеризоваться более низкой себестоимостью. На первых порах, чтобы не тратиться на полное оснащение цеха, целесообразней применять ПВХ-гранулы, готовые к дальнейшей переработке.

Основной компонент – пластиковое сырье. И тут предпринимателям доступны несколько вариантов – либо перерабатывать отходы ПВХ, либо заказать уже полностью готовые к работе смеси. Первый вариант потребует закупить дополнительные станки для производства багетов, перерабатывающие отходы, зато продукция, получаемая на выходе, будет характеризоваться более низкой себестоимостью. На первых порах, чтобы не тратиться на полное оснащение цеха, целесообразней применять ПВХ-гранулы, готовые к дальнейшей переработке.

Технология несложна, поскольку линия производства багета автоматизирована.

В целом, процесс можно разделить на несколько этапов:

- Точная дозировка и смешивание всех ингредиентов.

- Растапливание рабочей смеси.

- Охлаждение массы и подача ее в экструдер.

- Вытягивание заготовок.

- Разрезание «полуфабриката на отдельные изделия, согласно заданным параметрам.

- Охлаждение готового багета и отправка его на хранение.

Как оснастить цех?

Чтобы купить оборудование для производства багета потребуется вложить как минимум 1500000 руб. Такая линия, в среднем, будет перерабатывать сырья 30-40 кг/ч – для «молодого» цеха это будут хорошие показатели производительности. Цена оборудования для багета может быть немного снижена в случае с поддержанными станками.

Если планируется в стенах того же цеха перерабатывать и пластиковые отходы, то в бизнес-плане нужно отразить и те траты, что связаны с приобретением дополнительного оборудования. А это как минимум 300000 руб.

Линия для производства ПВХ багета

Производственная линия будет включать в себя следующие машины и аппараты:

- Смеситель с дозатором.

- Экструдер.

- Фильера с калибратором,

- Калибровочный стол,

- Тянущее устройство.

- Отрезное устройство.

- Укладчик.

Чтобы стало возможным выпускать потолочный и стеновой ПВХ багет, необходимо будет найти отдельное помещение. И лучше, если оно будет располагаться в промышленной части населенного пункта подальше от жилого массива, поскольку в цехе будет перерабатываться пластиковое сырье, которое может загрязнять окружающую среду.

Предпринимателя ждут сложности при оформлении бизнеса и получении всех разрешений на ведение деятельности от надзорных органов.

Насколько рентабелен планируемый бизнес?

Стеновой и потолочный ПВХ багет сегодня востребованы на рынке. И если в конкретном регионе пока не отмечена высокая конкуренция, то предприятие совсем скоро выйдет на точку безубыточности. Конкретные сроки окупаемости будут зависеть от объемов продаж и ценовой политики в регионе.

Гораздо большую прибыль предпринимателю принесет продажа ПВХ багета оптом. И именно на оптовых клиентов нужно делать основную ставку. Кому можно предлагать обычный и перфорированный багет ПВХ?

- Компании-застройщики.

- Частные строительные и ремонтные компании.

- Строительные магазины.

В целом, на организацию полноценного цеха у предпринимателя уйдет ≈2500000. Сюда войдут расходы по покупке и пуско-наладке оборудования, закупке сырья, регистрации предприятия, подготовке помещения к работе. Минимальная отпускная цена стандартного багета – 25 руб./пог. м. Его себестоимость при этом колеблется в диапазоне 10-15 руб./пог. м. Зная объемы выпуска изделий, можно рассчитать и точную прибыль, которую следует ожидать предпринимателю.

Производство профиля для натяжных потолков. О компании

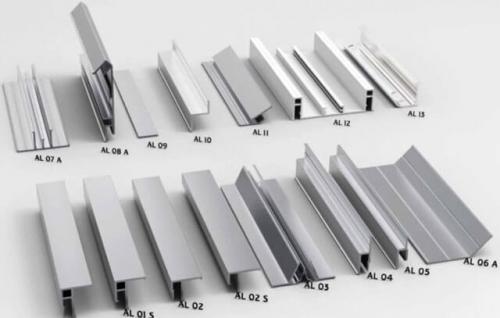

Компания «АЛТЕК» работает для Вас с 2007 года. Основное направление нашей деятельности — производство алюминиевого профиля.

Наш завод оснащен современным оборудованием:

- плавильно-литейным комплексом по производству алюминиевых цилиндрических слитков;

- четырьмя линиями экструзии алюминиевого профиля;

- цехом механической обработки;

- линией вертикальной порошковой покраски.

Главный принцип работы нашей компании — производство качественной продукции, разумные цены и быстрые сроки исполнения заказов!

Ежегодное производство высококачественной алюминиевой сертифицированной продукции порядка 12 000 тонн. Компания АЛТЕК входит ТОР-10 ведущих компаний по экструзии алюминиевого профиля в России, предприятие имеет полный цикл производства.

Мы предлагаем высококачественный алюминиевый профиль по самым приемлемым ценам. Выпускаемая продукция отвечает высокому качеству и требованиям ГОСТ и что немаловажно, ожиданиям наших заказчиков. Производственные процессы ведутся в соответствии с принципами системы менеджмента качества ISO 9001:2015.

Растущая конкуренция мотивирует повышать дополнительный сервис, предвосхищать желания и потребности заказчиков, именно поэтому на регулярной основе компания инвестирует в технологический процесс, ассортимент производимой продукции в 2021 году достиг порядка 9 000 наименований.

Производство гарпуна для натяжных потолков. Технология и виды натяжных потолков

Процесс изготовления натяжных потолков начинается с такого вещества как поливинилхлорид.

Поливинилхлорид (ПВХ)— это термопластичный материал, который изначально не имеет никакого цвета (по сути — это пластмасса).

Особенность данного материала в наличии таких позитивных характеристик, как:

- стойкость к морозу до -15 градусов;

- не сгорает на открытом воздухе;

- стойкость к нагреванию до +66 градусов;

- устойчивость к щелочам;

- устойчивость к маслам минеральным;

- устойчивость ко многим кислотам;

- устойчивость ко многим растворителям.

Применяется он также в изоляции проводов, в производстве труб, изготовлении искусственной кожи, линолеума, мебельной кромки и т.д. — все это из-за своих качеств.

Недостатком такого материала можно считать лишь то, что при длительном воздействии прямых УФ-лучей он теряет свою эластичность.

Натяжные потолки– это полотнище из того самого материала (ПВХ), которое закреплено на алюминиевом или пластиковом профиле под самим потолком.

Потолок полностью изготавливается под заказ, происходит это методом сваривания поливиниловых полос на производстве, специальными ТВЧ-станками . Ширина одной такой полосы от 1 до 5 метров.

Получившееся полотно разогревается газовыми пушками до температурного значения в 70 градусов по Цельсию, в результате этого оно становится мягким. Такое полотно легко растянуть и смонтировать профиль.

Затем на полотно монтируется гарпун. Он выполняет функцию крепления в профиле.

Формирование гарпуна— не менее важный этап в процессе изготовления полотна, которое в дальнейшем используют для установки натяжного потолка. Данную функцию должен исполнять тот же станок (ТВЧ), что и спаивает полосы ПВХ.

Использование гарпуна при монтаже:

Очевидно, что материал можно заказать в разной цветовой гамме и с разной фактурой.

Чаще всего внимание обращают на такие:

- Глянец— имеет отражающую поверхность, большой выбор в дизайне, легко чистится. Матовый— вписывается в любой дизайн помещения, хорошо передает свой цвет, так как не отражает и не даёт бликования. Сатиновый— очень похож на матовый, тем не менее, благодаря гладкой поверхности, имеет эффект отражения света, что в случае со светлым потолком лишь подчеркивает его яркость и дает небольшой оттенок перламутра.

Оборудование для производства ПВХ-профиля для натяжных потолков. Производство ПВХ-профиля

Первые опыты экструзии ПВХ имели место в 1920-х гг., а первые шнековые промышленные экструдеры, предназначенные для переработки термопластических материалов, создали в 1930–40-е гг. Промышленное производство профиля ПВХ для окон появилось в 1950-е гг.

Ведущие производители постэкструзионного и экструзионного оборудования для профиля ПВХ – австрийские фирмы Battenfeld-Cincinnati и Greiner, Technoplast, немецкие компании Krauss Maffei и Weber, итальянские Amut, Bausano, Bandera и Sica. Создание современных экструзионных производств в России началось в 1996.

Как известно, профили ПВХ активно используются при изготовлении, дверей, при декорировании мебели, плинтусов, натяжных потолков и т.п.

Оборудование для производства и его цена

Для производства используется так называемая экструзионная линия.

Цена такого оборудования для производства профиля ПВХ зависит от производимого конечного продукта и производственной мощности линии. Ориентируйтесь на цену в районе 150 тыс. долларов США.

Сам процесс выглядит так:

Технология изготовления

Процесс технологии производства ПВХ-профилей включает такие операции:

1) Аддитивы и ПВХ-смолу погружают в отдельные емкости в системе автоматического дозирования, подачи и смешивания. В такой системе под управлением компьютера соответственно заданному рецепту происходит сверхточное последовательное взвешивание компонентов. Отмеренные порции их прибавляются к тоже предварительно дозированным порциям ПВХ-смолы.

Точность системы столь высока, что при дозе аддитива объемом несколько кг погрешность составляет лишь несколько г.

2) Приготовленную порцию смешивают последовательно в горячем и холодном миксерах, потом при помощи вакуума подают в так наз. промежуточные емкости для дозревания.

3) Далее готовую композицию тоже посредством вакуумной загрузки поступает из промежуточных ёмкостей по распределительной станции в экструдеры, где идёт её плавление и переход её из твёрдого состояния во вязкотекучее до получения высокогомогенизированного однородного расплава ПВХ, который потом нагнетается под давлением в формующую фильеру.

4) Дальше в формующей фильере, которая устанавливается на экструдере, формуется профильная ПВХ-заготовка.

5) На калибровочном столе устанавливают калибровочные ванны мокрого и сухого типа, в которых проводят калибрование профиля и охлаждение его до температуры окружающей среды.

6) Дальше в технологической цепи имеется гусеничное приёмное устройство, в которое интегрирован пильный станок. С помощью тянущего устройства равномерно стягивается профиля в устройство, предназначенное для распиливания профиля на отрезки нужной длины (6,5 м).

6) После прохождения отрезного устройства профиль ПВХ идет на откидной стол, с помощью которого откидывается в накопитель готовых профилей от оси экструзии.

7) Затем готовый профиль упаковывают в палеты и отправляют на склад готовой продукции.

Автоматизированная система управления постоянно контролирует параметры процесса производства профиля ПВХ, чем обеспечивает стабильность качества продукции.