Как Указать Базу на чертеже. Обозначение баз

- Как Указать Базу на чертеже. Обозначение баз

- Технологические базы на чертеже. 2 Понятия о базах и некоторые сведения по нанесению размеров

- Значки на чертеже. Основные надписи чертежа

- Обозначение базы на чертеже гост. ОБЩИЕ ТРЕБОВАНИЯ

- Конструкторская база на чертеже. Краткие сведения о базах в машиностроении

- Чертеж базы. Исходный размер и понятие о базах

- Как обозначается на чертеже допуск цилиндричности. Допуски формы

Как Указать Базу на чертеже. Обозначение баз

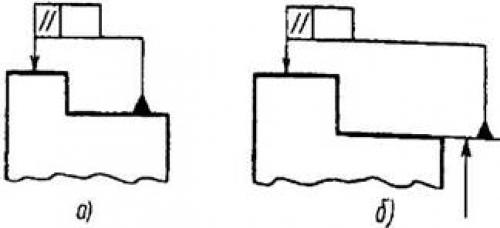

1. Базы обозначают зачерненным треугольником, который соединяют при помощи соединительной линии с рамкой (рис. 25, а).

При выполнении чертежей с помощью выводных устройств ЭВМ допускается треугольник, обозначающий базу, не зачернять.

Треугольник, обозначающий базу, должен быть равносторонним с высотой, приблизительно равной размеру шрифта размерных чисел.

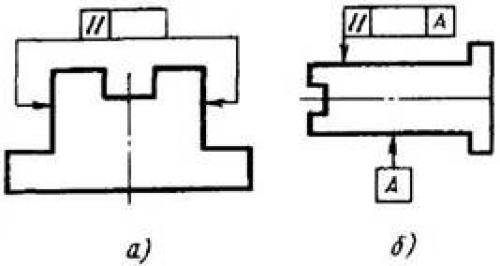

2. Если базой является поверхность или ее профиль, то основание треугольника располагают на контурной линии поверхности (рис. 25, а) или на ее продолжении. При этом соединительная линия не должна быть продолжением размерной линии (рис. 25, б).

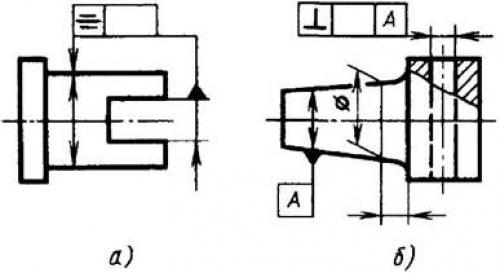

Если базой является ось или плоскость симметрии, то соединительная линия должна быть продолжением размерной линии (рис. 24). В случае недостатка места стрелку размерной линии допускается заменять треугольником, обозначающим базу (рис. 26, а).

Рис. 25

Если размер элемента уже указан один раз, то на других размерных линиях данного элемента, используемых для условного обозначения базы, его не указывают. Размерную линию без размера следует рассматривать как составную часть условного обозначения базы (рис. 26, б).

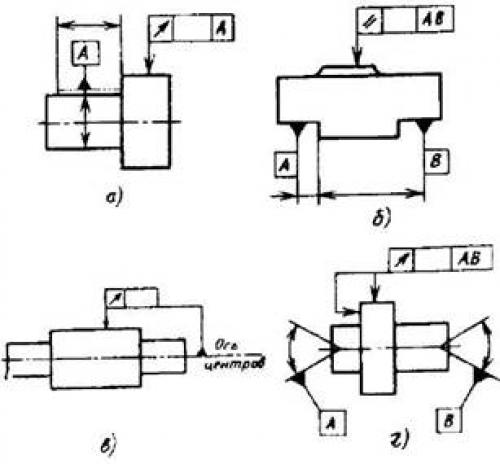

3. Если базой является общая ось ил» плоскость симметрии и если из чертежа ясно для каких поверхностей ось (плоскость симметрии) является общей, то треугольник располагают на оси (рис. 27).

Рис. 26

Рис. 27

4. Если базой является только часть или определенное место элемента, то ее расположение обозначают штрихпунктирной линией и ограничивают размерами согласно рис. 28, а, б.

Если базой является ось центровых отверстий, то рядом с обозначением базовой оси делают надпись «Ось центров» (рис. 28, в).

Допускается обозначать базовую ось центровых отверстий в соответствии с рис. .

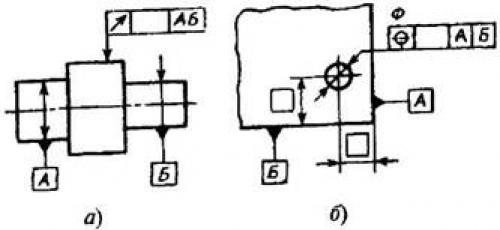

5. Если два или несколько элементов образуют объединенную базу и их последовательность не имеет значения (например, они имеют общую ось или плоскость симметрии), то каждый элемент обозначают самостоятельно и все буквы вписывают подряд в третью масть рамки (рис. 28, б и 29, а).

Рис. 28

Рис. 29

Рис. 30

6. Если необходимо задать допуск расположения относительно комплекта баз, то буквенные обозначения баз вписывают в самостоятельных частях (третье и далее) рамки. В этом случае базы записывают в порядке убывания числа степеней свободы, лишаемых ими (рис. 29, б).

7. Если назначают допуск расположения для двух одинаковых элементов и если нет необходимости или возможности (у симметричной детали) различать элементы и выбирать один из них за базу, то вместо зачерненного треугольника применяют стрелку (рис. 30, а, б).

Технологические базы на чертеже. 2 Понятия о базах и некоторые сведения по нанесению размеров

Базы. Базированием называется придание заготовке или изделию требуемого положения относительно выбранной системы координат (ГОСТ 21495-76). Поверхности заготовок или деталей, используемые при базировании, называют базами.

Базы разделяются на конструкторские, измерительные и технологические (рисунок 3.7). Конструкторскими базами (смотри КБ) называют поверхности, линии или точки деталей, по отношению к которым ориентируют другие элементы детали или другие элементы изделия при конструировании.

Измерительная база определяет относительное положение заготовки или изделия и средств измерения.

Технологическими базами (смотри ТБ) называют поверхности, линии или точки заготовки, относительно которых удобно определять положение других ее поверхностей при обработке на данном установе.

Рисунок 3.7

Оформление и нанесение размеров. Нанесение размеров на чертеже является наиболее ответственной операцией, требующей опыта и знания технологии изготовления детали. ГОСТом 2.307-68 установлены правила нанесения размеров и предельных отклонений на чертежах.

В этих правилах нашли отражение основы технологии современного машиностроения и, главным образом, геометрическая сторона оформления, размещения, нанесения размерных чисел и условности, применяемые при простановке размеров. При выполнении эскизов и рабочих чертежей деталей необходимо решить основные вопросы, какие размеры необходимы и как их нанести на чертеже.

Общие правила простановки размеров не зависят от технологии изготовления деталей. Они определяют технику нанесения размеров, т.е. как наиболее рационально и графически грамотно расположить на чертеже размерные и выносные линии, размерные числа и т.п. в соответствии с требованиями ГОСТа 2.307-68.

Специальные правила и приемы простановки размеров обусловлены производственными требованиями, т.е. технологией изготовления детали и условиями ее работы.

На чертеже изделия или детали должны быть указаны габаритные размеры – наибольшие размеры по трем взаимно перпендикулярным осям. Они необходимы для увязки размеров составных частей, подсчета объема изделия и определения размеров заготовок. На рабочих чертежах должны быть указаны все размеры, полностью определяющие геометрические данные всех элементов детали. От правильности расстановки размеров зависит удобство чтения чертежа, разметки детали и производительности при обработке. При оразмеривании чертежа, прежде всего, следует решить вопрос о способе нанесения размеров.

Существуют три основных способа:

Цепной – когда размеры одного направления указываются один за другим – цепочкой. Сумма размеров цепочки называется размерной цепью и должна равняться габаритному размеру. Один, менее ответственный, размер в цепочке не указывается, его можно высчитать (рисунок 3.8).

Координатный – когда размеры проставляются от одной заранее выбранной базы. Этот метод используется для фиксирования серии размеров от общей базы (рисунок 3.9).

Рисунок 3.8 Рисунок 3.9

Комбинированный способ простановки размеров представляет собой сочетание цепного и координатного. Применяется при нанесении размеров наиболее ответственных элементов детали.

В зависимости от выбора размерных баз существуют также три системы простановки размеров:

от конструкторских баз;

от технологических баз;

комбинированная система.

Первая характеризуется тем, что все размеры на чертеже проставляют от конструкторских баз, т.е. поверхностей, которые определяют положение детали в узле.

Вторая характеризуется тем, что все размеры на чертеже проставляются от технологических баз, т.е. от поверхностей, которые определяют положение детали при обработке.

Третья характеризуется тем, что одна часть размеров проставляется от конструкторских баз, а другая – от технологических.

В данном задании, когда мы не можем однозначно сказать о том положении, которое занимает данная деталь в сборочной единице, более приемлема вторая система простановки размеров, так как студент в состоянии определить способы получения той или иной поверхности.

Значки на чертеже. Основные надписи чертежа

Основная надпись — это обязательный элемент любого чертежа. Содержание, её расположение и размеры регламентируются ГОСТ 2.104–2006 (рис. 1 и 2). Если чертеж выполнен на одном листе, то в графе «Листов» указывают «1», графа «Лист» не заполняется.

Рис. 1. Основная надпись и технические требования на фрагменте чертежа детали, выполненного на двух листах

Рис. 2. Основная надпись на фрагменте чертежа детали, выполненного на втором листе

В основной надписи указываются необходимые сведения: обозначение документа и наименование изделия, информация о предприятии, разработавшем документ, вес изделия, масштаб, стадия разработки, номер листа, дата выпуска чертежа, а также информация о лицах, ответственных за данный документ.

Наименование детали в основной надписи чертежа следует выполнять в именительном падеже, единственном числе, симметрично относительно контуров линий графы, без переносов. Для выполнения этих требований подбирается соответствующий. Если наименование состоит из нескольких слов, вначале ставится существительное, а затем определение, например: «Стойка опорная».

Обозначение материала приводится в основной надписи чертежа и состоит из названия материала, его марки и номера стандарта на материал. Если в марке присутствует указание на материал, то название материала обычно не приводится (табл. 1).

Таблица 1. Примеры обозначений материалов

| Название материала, номер стандарта | ГОСТ | Марка материала | Пример обозначения |

| Сталь углеродистая обыкновенного качества | Ст3, Ст5 | ||

| Сталь углеродистая качественная конструкционная | 20, 30, 40 | ||

| Сталь легированная | 20Х, 40ХН | ||

| Сплав алюминиевый | Д16, Д18 | ||

| Латунь | Л60 |

Обозначение базы на чертеже гост. ОБЩИЕ ТРЕБОВАНИЯ

1.1. Допуски формы и расположения поверхностей указывают на чертежах условными обозначениями.

Вид допуска формы и расположения поверхностей должен быть обозначен на чертеже знаками (графическими символами), приведенными в таблице.

Допуск формы | Допуск прямолинейности | |

Допуск плоскостности | ||

Допуск круглости | ||

Допуск цилиндричности | ||

Допуск профиля продольного сечения | ||

Допуск расположения | Допуск параллельности | |

Допуск перпендикулярности | ||

Допуск наклона | ||

Допуск соосности | ||

Допуск симметричности | ||

Позиционный допуск | ||

Допуск пересечения, осей | ||

Суммарные допуски формы и расположения | Допуск радиального биения Допуск торцового биения Допуск биения в заданном направлении | |

Допуск полного радиального биения Допуск полного торцового биения | ||

Допуск формы заданного профиля | ||

Допуск формы заданной поверхности |

Формы и размеры знаков приведены в обязательном приложении 1.

Примеры указания на чертежах допусков формы и расположения поверхностей приведены в справочном приложении 2.

Примечание. Суммарные допуски формы и расположения поверхностей, для которых не установлены отдельные графические знаки, обозначают знаками составных допусков в следующей последовательности: знак допуска расположения, знак допуска формы.

Например:

- знак суммарного допуска параллельности и плоскостности;

- знак суммарного допуска перпендикулярности и плоскостности;

- знак суммарного допуска наклона и плоскостности.

1.2. Допуск формы и расположения поверхностей допускается указывать текстом в технических требованиях, как правило, в том случае, если отсутствует знак вида допуска.

1.3. При указании допуска формы и расположения поверхностей в технических требованиях текст должен содержать:

вид допуска;

указание поверхности или другого элемента, для которого задается допуск (для этого используют буквенное обозначение или конструктивное наименование, определяющее поверхность);

числовое значение допуска в миллиметрах;

указание баз, относительно которых задается допуск (для допусков расположения и суммарных допусков формы и расположения);

указание о зависимых допусках формы или расположения (в соответствующих случаях).

1.4. При необходимости нормирования допусков формы и расположения, не указанных на чертеже числовыми значениями и не ограничиваемых другими указанными в чертеже допусками формы и расположения, в технических требованиях чертежа должна быть приведена общая запись о неуказанных допусках формы и расположения со ссылкой на*или другие документы, устанавливающие неуказанные допуски формы и расположения.

_______

*С 1 января 2004 г. введен в действие(здесь и далее).

Например: 1. Неуказанные допуски формы и расположения - по.

2. Неуказанные допуски соосности и симметричности - по.

(Введен дополнительно, Изм. № 1).

Конструкторская база на чертеже. Краткие сведения о базах в машиностроении

Констpуктивный элемент детали, от котоpого ведется отсчет pазмеpов детали, называется базой. Это может быть повеpхность или линия (осевая, центpовая). Все многообpазие повеpхностей сводится к следующим четыpем: - основные пове p хности, котоpыми опpеделяется положение детали в изделии; - вспомогательные пове p хности, котоpые опpеделяют положение пpисоединяемой детали относительно данной; - исполнительные пове p хности, c помощью котоpых деталь выполняет свое функциональное назначение; - свободные пове p хности, не имеющие сопpикосновения с повеpхностями дpугих деталей. В зависимости от назначения pазличают следующие базы: - конст p укто p ские - базы, используемые для опpеделения положения элементов:

а) детали в детали; б) детали в сбоpочной единице; в) сбоpочной единицы в изделии;

- технологические - базы, используемые для опpеделения положения заготовки или изделия пpи изготовлении или pемонте; - измеpительные - базы, используемые для опpеделения относительного положения заготовки или изделия и сpедств измеpения.

4.3. Система простановки размеров

Выбоp системы пpостановки pазмеpов относится к одному из самых сложных этапов pаботы исполнителя. Объясняется это наличием большого числа совместно pешаемых констpукторских и технологических задач. Основное условие, котоpое должно быть выполнено пpи этом - наибольшая пpостота пpоцесса изготовления детали пpи наименьшей стоимости ее изготовления. Системы пpостановки pазмеpов от pазличных баз имеют свои особенности. Система п p остановки p азме p ов от конст p укто p ских баз отличается тем, что все pазмеpы на чеpтеже пpоставляются от повеpхностей, котоpые опpеделяют положение детали в собpанном и pаботающем механизме. В этом случае не связывают пpостановку pазмеpов с вопpосами изготовления детали. Пpеимущества пpостановки pазмеpов от констpуктоpских баз: а) наличие на чеpтежах коpотких pазмеpных цепей, что повышает точность и качество изделия; б) облегчение пpовеpки, pасчета и увязки pазмеpов, как детали, так и всего изделия; в) повышение сpока годности чеpтежа, т.к. в нем не отpажены тpебования часто меняющейся технологии. Hедостатки пpостановки pазмеpов от констpуктоpских баз: a) необходимость дополнительно готовить технологическую документацию для обpаботки детали, т.к. чеpтеж не отpажает тpебований технологии; б) pост числа контpольно-измеpительных опеpаций, т.к. заказчик пpинимает изготовленную деталь не по технологическому, а по констpукторскому чеpтежу. Система п p остановки p азме p ов от технологических баз хаpактеpизуется тем, что все pазмеpы на чеpтеже пpоставляют от повеpхностей, опpеделяющих положение детали пpи обpаботке. В этом случае связывают пpостановку pазмеpов с вопpосами изготовления детали. Пpеимущества пpостановки pазмеpов от технологических баз: а) в пpостановке pазмеpов отpажены пpоизводственные тpебования, что облегчает изготовление детали; б) не тpебуется пеpечня pазмеpов и допусков, т.е. отпадает необходимость в специальной технологической документации; в) упpощается констpукция pежущего и измеpительного инстpумента; г) изготовление детали и контpольно-измеpительные опеpации пpоизводятся по одному и тому же чеpтежу. Hедостатки пpостановки pазмеpов от технологических баз: а) некотоpая осложненность в пpовеpке и увязке pазмеpов в детали и в изделии; б) сокpащение сpока годности чеpтежа, т.к. необходима его коppектиpовка пpи изменении технологии; в) слабое отpажение на чеpтеже констpуктивных особенностей изделия. Деталь может иметь несколько констpуктоpских баз, пpичем одну из них считают основной, а остальные - вспомогательными.

Чертеж базы. Исходный размер и понятие о базах

Термины и определения основных понятий базирования и баз регламентируются ГОСТ 21495-76.

Базированием называют придание заготовке или изделию требуемого положения относительно выбранной системы координат (ГОСТ 21495-76).

База – это элементы изделия: поверхности, оси, линии или точки, положение которых ориентирует изделие определенным образом на станке или в сборочной единице.

База – поверхность или выполняющие ту же функцию сочетание поверхностей, ось, точка, принадлежащие заготовке или изделию и используемые для базирования.

Комплект баз – совокупность трех баз, образующих систему координат заготовки или изделия.

Твердое тело может быть неподвижным, т. е. занимать постоянное, неизменное положение в данной системе координат, или может передвигаться, изменять свое положение относительно определенной системы координат.

Постоянное положение или движение тела достигается наложением геометрических или кинематических связей.

Условие, ограничивающее скорость перемещения, называется кинематической связью .

Условие, ограничивающее перемещение, называется геометрической связью .

Геометрические связи бывают односторонние и двусторонние.

Пример двусторонней связи – шар, находящийся между двумя параллельными плоскостями, расстояние между которыми равно диаметру шара (рис. 1).

Плоскости ограничивают перемещение шара вдоль оси, проходящей перпендикулярно к этим плоскостям.

Двустороннюю связь можно выразить уравнением:

(1)

где ZC – координата центра шара; r – радиус шара.

Рис. 1. Пример двусторонней связи

При односторонней геометрической связи движение шара в направлении координатной оси не ограничивается плоскостью, и его положение не определяется однозначно.

Одностороннюю связь можно выразить неравенством:

(2)

Область положения шара по оси может определяться двумя параллельными плоскостями, удаленными друг от друга на расстояние 2 r + а .

Тогда геометрические связи наложенные на шар, выражаются двумя неравенствами:

(3)

т. е. двумя односторонними геометрическими связями.

Если в этом выражении соблюдается знак равенства, то односторонняя связь исключает движение шара по нормали к плоскости.

Положение механической системы с наложенными геометрическими и кинематическими связями в пространстве определяется обобщенными координатами системы (рис. 2).

Рис. 2. Обобщенные координаты системы

Обобщенными координатами называются независимые параметры, определяющие положение или движение механической системы в пространстве (рис. 3).

Координата ZC по оси Z является обобщенной координатой шара. Числом обобщенных координат выражается число степеней свободы механической системы. Свободное твердое тело (не имеющее геометрических и кинематических связей) обладает шестью степенями свободы . Оно может перемещаться вдоль координатных осей и вращаться вокруг этих осей.

При механической обработке заготовку необходимо надежно установить и закрепить. Из теоретической механики известно, что твердое тело в пространстве имеет шесть степеней свободы, т. е. возможность перемещаться и вращаться относительно трех координатных осей в декартовой системе координат. Накладывая на тело связи, его лишают степеней свободы. Число связей для абсолютно неподвижного тела равно числу степеней свободы, т. е. шести.

С точки зрения теоретической механики базирование заключается в придании телу определенного положения путем конечного перемещения его из произвольного положения в положение, заданное двусторонними геометрическими связями, выраженными размерами или координатами.

Рис. 3. Обобщенные координаты системы

Таким образом, чтобы обеспечить полную неподвижность изделия, т. е. надежно его установить и закрепить, необходимо лишить его шести степеней свободы, т. е. наложить на него шесть связей. Лишение твердого тела шести степеней свободы в технологии машиностроения называется правилом шести точек .

Опорная точка – идеальная точка контакта поверхности заготовки и приспособления, лишающая заготовку 1 степени свободы, препятствующая ее перемещению в направлении, перпендикулярном опорной поверхности

При базировании заготовки или изделия в выбранной системе координат, чтобы лишить тело степеней свободы, на него необходимо наложить двусторонние геометрические связи.

Необходимое и достаточное условие для базирования твердого тела – наложение на него не более шести двусторонних связей.

Правило шести точек – создание шести опорных точек при базировании.

Если по служебному назначению изделие имеет определенное число степеней свободы, то соответствующее количество связей не накладывается. Если требуется обеспечить движение, то накладываются соответствующие кинематические связи.

Как обозначается на чертеже допуск цилиндричности. Допуски формы

Этот вид разрешённых отклонений вызван неточностями обработки, которые происходят из-за реальных возможностей обрабатывающего оборудования. К ним относятся:

- прямолинейности;

- плоскости;

- не совпадения формы окружности (к ним относятся: круглости; допуск овальности);

- изменение формы цилиндра - допуск цилиндричности.

К первой категории относятся следующие отклонения:

- формы обработанной поверхности (нарушается плоскостная картина, изменяется величина радиуса выточенного вала, нарушается геометрия фигур имеющих плоские грани);

- нарушается параллельность и перпендикулярное расположение поверхностей между собой или соседними деталями;

- проявляется разная шероховатость по длине, поперечному сечению, окружности.

Оценка величины параметров производится сравнением номинальной поверхности (обозначенной на чертеже) и реальной (полученной на станках заданного класса точности). Полученные отклонения и позволяют рассчитать величину требуемого допуска. Изменение величины радиуса готового изделия по отношению к заданному на чертеже, называется нарушение круглости. Для предотвращения возможных негативных последствий при эксплуатации вводят допуск круглости. При рассмотрении детали в одной из плоскостей определяют необходимый допуск профиля продольного сечения. Характер взаимного искривления расположения плоскостей подразделяется на следующие виды:

- общей параллельности (сравнивается с линией направленной вдоль поверхности);

- перпендикулярности и пересечения осей (проверяется сохранение прямого угла на всём протяжении поверхностей);

- наклона;

- симметрии (по отношению к выбранной оси).

Допуск плоскостности определяет величину разрешённого отклонения от обозначенного уровня. Основной характеристикой служит так называемое поле допуска. Его обозначают в выбранной области, которая расположена между плоскостями, для которых необходимо соблюдать строгие параметры параллельности. Расстояние до поверхности определяется существующими стандартами. Контроль отклонения этих параметров от заданных на чертеже обозначается на профилограмме.